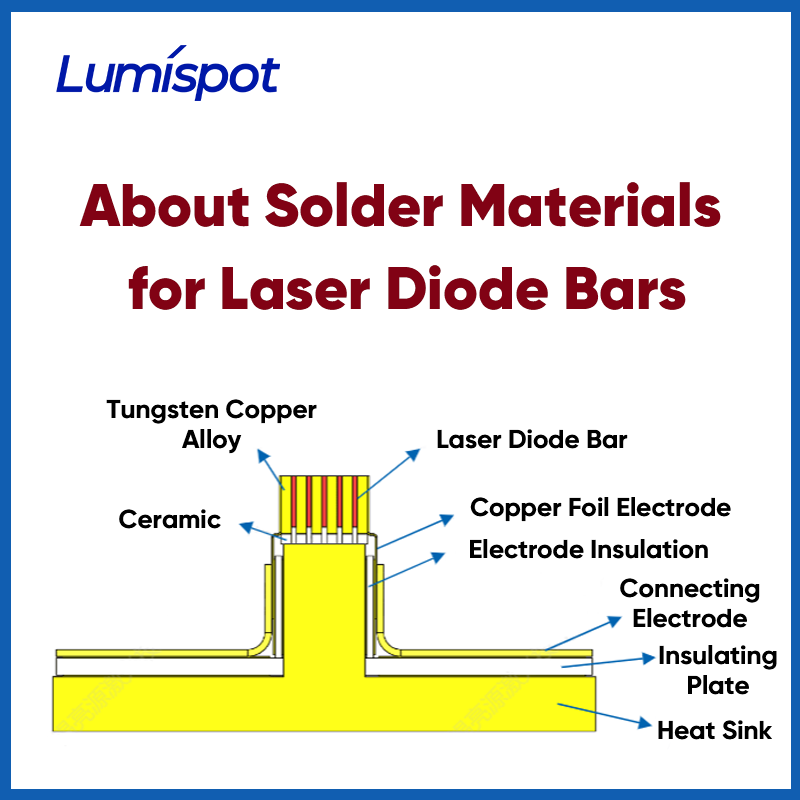

I design og produksjon av høyeffekts halvlederlasere fungerer laserdiodeskiver som de viktigste lysutstrålende enhetene. Ytelsen deres avhenger ikke bare av den iboende kvaliteten til laserbrikkene, men også i stor grad av pakkeprosessen. Blant de ulike komponentene som er involvert i pakkeprosessen, spiller loddematerialer en viktig rolle som det termiske og elektriske grensesnittet mellom brikken og kjøleribben.

1. Loddemetallens rolle i laserdiodeskiver

Laserdiodeskiver integrerer vanligvis flere emittere, noe som resulterer i høye effekttettheter og strenge krav til termisk styring. For å oppnå effektiv varmespredning og strukturell stabilitet må loddematerialer oppfylle følgende kriterier:

① Høy varmeledningsevne:

Sikrer effektiv varmeoverføring fra laserbrikken.

② God fuktbarhet:

Gir tett binding mellom brikken og substratet.

③ Passende smeltepunkt:

Forhindrer gjenflyting eller nedbrytning under påfølgende prosessering eller drift.

④ Kompatibel termisk utvidelseskoeffisient (CTE):

Minimerer termisk belastning på brikken.

⑤ Utmerket utmattingsmotstand:

Forlenger enhetens levetid.

2. Vanlige typer loddetinn for laserstangpakking

Følgende er de tre hovedtypene loddematerialer som vanligvis brukes i emballasjen av laserdiodestenger:

①Gull-tinnlegering (AuSn)

Egenskaper:

Eutektisk sammensetning av 80Au/20Sn med et smeltepunkt på 280 °C; høy varmeledningsevne og mekanisk styrke.

Fordeler:

Utmerket høytemperaturstabilitet, lang termisk utmattingslevetid, fri for organisk forurensning, høy pålitelighet

Bruksområder:

Militære, luftfarts- og avanserte industrielle lasersystemer.

②Rent indium (I)

Egenskaper:

Smeltepunkt på 157 °C; myk og svært formbar.

Fordeler:

Overlegen termisk syklingsytelse, lav belastning på brikken, ideell for å beskytte skjøre strukturer, egnet for krav til lavtemperaturbinding

Begrensninger:

Utsatt for oksidasjon; krever inert atmosfære under bearbeiding, lavere mekanisk styrke; ikke ideell for applikasjoner med høy belastning

③Komposittloddesystemer (f.eks. AuSn + In)

Struktur:

Vanligvis brukes AuSn under brikken for robust feste, mens In påføres på toppen for forbedret termisk bufring.

Fordeler:

Kombinerer høy pålitelighet med stressavlastning, forbedrer den generelle emballasjens holdbarhet, tilpasser seg godt til ulike driftsmiljøer

3. Virkningen av loddekvalitet på enhetens ytelse

Valg av loddemateriale og prosesskontroll påvirker laserenheters elektrooptiske ytelse og langsiktige stabilitet betydelig:

| Loddefaktor | Innvirkning på enheten |

| Loddelagets ensartethet | Påvirker varmefordeling og optisk effektkonsistens |

| Tomromsforhold | Høyere hulrom fører til økt termisk motstand og lokal overoppheting |

| Legeringens renhet | Påvirker smeltestabilitet og intermetallisk diffusjon |

| Fuktbarhet i grenseflaten | Bestemmer bindingsstyrke og grensesnittets termiske ledningsevne |

Under kontinuerlig drift med høy effekt kan selv mindre feil i lodding føre til termisk oppbygging, noe som resulterer i ytelsesforringelse eller enhetsfeil. Derfor er det grunnleggende å velge loddetinn av høy kvalitet og implementere presise loddeprosesser for å oppnå laserpakking med høy pålitelighet.

4. Fremtidige trender og utvikling

Etter hvert som laserteknologier fortsetter å trenge inn i industriell prosessering, medisinsk kirurgi, LiDAR og andre felt, utvikler loddematerialer for laseremballasje seg i følgende retninger:

①Lavtemperaturlodding:

For integrering med termisk følsomme materialer

②Blyfri lodding:

For å oppfylle RoHS og andre miljøforskrifter

③Høytytende termiske grensesnittmaterialer (TIM):

For ytterligere å redusere termisk motstand

④Mikroloddingsteknologier:

For å støtte miniatyrisering og integrasjon med høy tetthet

5. Konklusjon

Selv om de er små i volum, er loddematerialer de kritiske kontaktene som sikrer ytelsen og påliteligheten til høyeffektslaserenheter. Ved pakking av laserdiodeskiver er det viktig å velge riktig loddetinn og optimalisere bindingsprosessen for å oppnå langsiktig stabil drift.

6. Om oss

Lumispot er forpliktet til å tilby kundene profesjonelle og pålitelige laserkomponenter og emballasjeløsninger. Med omfattende erfaring innen valg av loddemateriale, design av termisk styring og evaluering av pålitelighet, tror vi at hver eneste forbedring i detalj baner vei for fortreffelighet. For mer informasjon om høyeffekts laseremballasjeteknologi, ta gjerne kontakt med oss.

Publisert: 07.07.2025